ОТПРАВИТЬ ЗАЯВКУ

Шпиндельный узел – главный узел станка от которого зависит точность обработки поэтому к нему предъявляются особые требования.

Точность вращения устанавливается соответствующими ГОСТами в зависимостиот типа и назначения станка. Регламентируются следующие параметры: радиальное биение центрирующей шейки шпинделя, конического отверстия, осевое биение шпинделя, торцевое биение опорного буртика шпинделя.

Жесткость ГОСТ не регламентирована. Жесткость шпинделя устанавливается исходя из баланса жесткости станка (система СПИД). И эти нормы регламентированы ГОСТ. Наибольшее влияние на жесткость оказывает диаметр шпинделя. Межопорное расстояние влияет на деформацию шпинделя. При проектировании следует стремиться с одной стороны к увеличению жесткости(увеличение диаметра), с другой стороны при этом падает быстроходность. Результатом расчета на жесткость является величина прогиба конца шпинделя которая должна быть clip_image250на радиальное биение шпинделя. А максимальный прогиб между опорами не больше 0,0002 от расстояния между опорами.

Виброустойчивость определяется динамическими свойствами – амплитудой колебаний переднего конца шпинделя и частотой собственных колебаний. Виброустойчивость станка на 40-50% определяется параметрами шпиндельного узла. Чем выше собственная частота и меньше резонансная амплитуда тем лучшими динамическими показателями обладает шпиндельный узел.

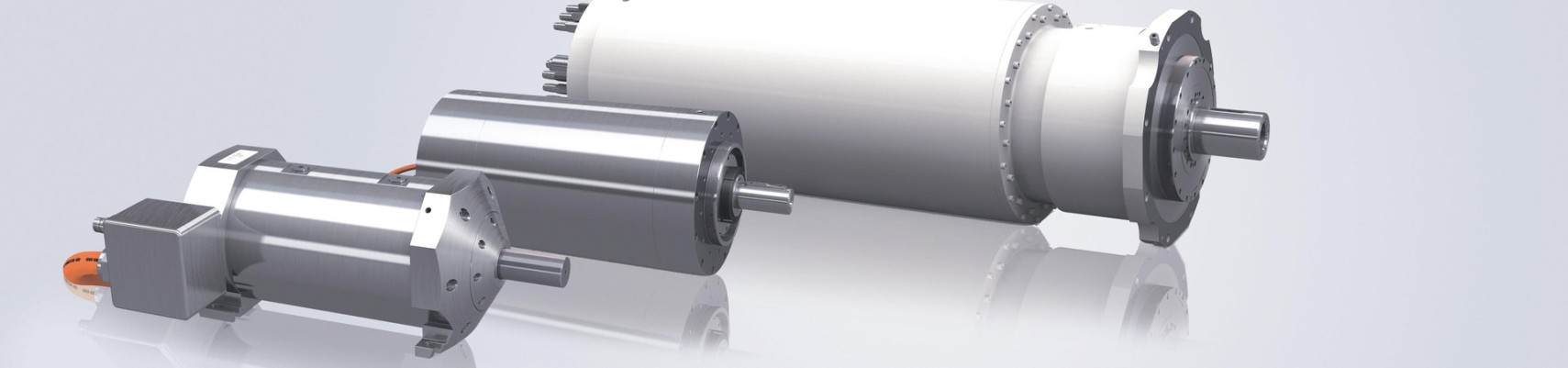

Быстроходность шпинделя определяется конструктивными и технологическими особенностями станка. Быстроходность оценивается по произведению частоты вращения шпинделя и диаметра переднего подшипника. (nÄd)

Установка каждого дополнительного подшипника снижает быстроходность на 25%, применение керамических подшипников повышает быстроходность до 2х раз.

Несущая способность шпинделя

Для большинства шпиндельных опор несущая способность и выбранная по критериям жесткость предельно допустимая статическая нагрузка подшипника соответствует предъявляемым к шпиндельным опорам требования, применяются опоры с высокой несущей способностью.

Долговечность шпиндельных опор ГОСТ не регламентируется. В паспорте устанавливается срок службы. Ниже срок службы у расточных и шлифовальных станков.

Теплостойкость шпинделя.

Допускаемый нагрев подшипников шпиндельных опор зависит от точности станка. Гост устанавливается 50о плюс комнатная температура. Практикой установлены следующие значения для станков Н 60-70о, П 50-550, В 40-450, А 35-400, С 28-300 Нагрев опор приводит к изменению натяга в подшипниках, снижается несущая способность, уменьшается жесткость.

Быстрота и точность закрепления инструмента или заготовки в шпинделе, возможность автоматизации.

Минимальные затраты на изготовление, сборку, эксплуатацию шпиндельного узла.

Перечисленные требования могут быть обеспечены правильным выбором: материала и т/о, конструкции опор, допуска на размеры, технологические условия сборки и регулировки, правильная эксплуатация, своевременная(постоянная) смазка.

Конструкция шпинделя зависит от типа, размера, класса точности и других характеристик станка.

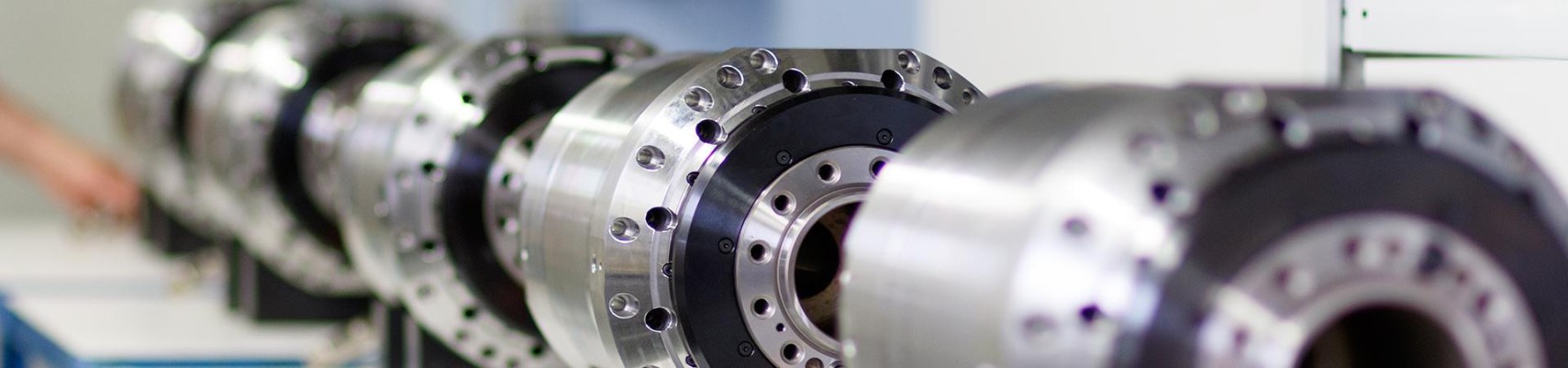

3 разновидности шпиндельных узлов:

а) шпиндели со сквозным отверстием и наружным или внутренним посадочным отверстием под ТО;

б) шпиндели с не сквозным отверстием и внутренним посадочным отверстием под ТО (сверлильно-расточная группа);

в) Шпиндели не имеющие сквозного отверстия ( шлифовальные).

Технические требования к шпинделю:

1) точность размеров

2) точность формы поверхности

3) точность расположения поверхностей

4) качество поверхностей

5) для высокоскоростных шпинделей – допустимый дисбаланс

Точность размеров:

Точными должны быть диаметральные размеры опорных поверхностей и посадочных поверхностей под технологическую оснастку (ТО). Обычно 6 кв., в прецизионных – 5кв.

Посадочные поверхности под зубчатые колеса 7 кв. реже 6, остальные по 9-12 квалитету. Резьб. Поверх.отверстия 6 степени точности, остальные наружные 8, внутренние – 7.

Точность формы поверхности:

Регламентируется для опорных и посадочных отверстий. Допуск формы ответственных поверхностей шпинделя для станков нормальной точности не более 50% допуска соответствующего диаметрального размера, повышенной – 25%, для станков Б и В - 5-10%.

Отклонение от круглости поперечного сечения и профиля продольного сечения диаметра 100..120 мм подшипники качения: 3…0,8 мкм, отклонение продольного сечения 2,5…0,6 мкм, для подшипников скольжения отклонение от круглости 1,5…0,3 мкм

Посадочные отверстия под ТО отклонения от круглости 15…3 мкм

Точность расположения поверхностей:

Наиболее важным для точности вращения шпинделя торцевых опорных поверхностей. Под подшипники относительно подшипниковых шеек допуск торцевого биения 4…1 мкм. Отклонение от соосности опорных и посадочных поверхностей 10…3 мкм.

Качество поверхностей:

Шероховатость поверхностей: опорные под подшипник качения 0,4…0,01 мкм, скольжения – 0,2…0,01 мкм. Наружные посадочные под ТО 0,4…0,1 мкм, под внутренние – 0,4…0,01 мкм. Под ЗК 0,8…0,2 мкм. На остальные поверхности 6,3…1,6 Ra.

Требования по твердости зависят от материала и т/о.

Подшипники качения: норм. 40-45HRC, повыш. 48-52HRC, выше.до 65 HRC

Подшипники скольжения: норм. 50-56HRC, повыш. 56-62HRC, выше.до 68 HRC.

Шпиндели сложной формы ст. 50Х, 40ХГТ объемная закалка тв. до 60 HRC. Для прецизионных станков низкоуглеродистые стали 20Х, 18ХГТ + цементация + закалка. Для слабонагруженных высокоточных станков для уменьшения внутренних напряжений применяют азотируемые стали 38ХМЮА + закалка до 68 HRC. Шпиндели большого диаметра с отверстиями иногда выполняются из чугуна СЧ20.

Допустимы дисбаланс шпинделя:

Предъявляется только к высокоскоростным шпиндельным узлам, балансируется не только не только шпиндель, но и все составляющие, а также в сборе. Для станков нормальной точности дисбаланс не более 20-30 гÄсм, для прецезионных станков 1-2 гÄсм.

Выбор типа передачи на шпиндель(зубчатая или ременная) зависит в первую очередь от частоты вращения и от величины передаваемой силы. Зубчатая передача более проста и компактна и передает значительные крутящие моменты. Однако из-за ошибок шага она не сможет обеспечить высокое качество обработки на прецезионных станках а в станках с переменными силами резанья уменьшает плавность вращения шпинделя и возрастают динамические нагрузки в деталях коробки скоростей.

Применение ременной передачи получает некоторое увеличение размеров и усложнение конструкции, так как шкив следует устанавливать на самостоятельные опоры что бы разгрузить шпиндель. Однако в этом случае обеспечивается плавность вращения и высокое качество обработки. Для станков с прерывистым резаньем применение ременной передачи снижает максимальные значения крутящих моментов.

Опоры качения шпинделей (преимущества и недостатки, выбор, особенности расчёта, виды уплотнений, способы создания предварительного натяга, способы смазки). Особенности конструкций быстроходных шпиндельных узлов с опорами качения.

По виду применяемых опор шпиндели делят на две группы:

1-опоры качения

2-опоры скольжения(гидростатические, гидродинамические, аэростатические)

Типы опор шпинделя определяют форму посадочных мест, выбираются на основании требований точности и быстроходности.

В зависимости от быстроходности шпинделя применяют следующие методы смазки: погружение; разбрызгивание; циркуляционное; капельное; масляный туман; под давлением.

Погружение - для шпиндельных узлов практически не применяется из-за потерь в опорах, из-за загрязнённого масла.

Циркуляционное - кроме смазки осуществляет теплоотвод от опор, чаще всего система общая для шпинделя и коробки.

Капельный метод – индивидуально для каждой опоры. Расход масла 1-100 гр/час.

Масляный туман – при вращении з.к., погружённых в масляную ванну и имеющих v>2 м/с(<12) внутри коробки, в которую входит шпиндельный узел образуется взвесь масла во всём объёме, в котором смазывается всё. Масляный туман м.б. создан специальными форсунками (масло распылители).

Под давлением (или проточное) для опор, работающих в особо напряжённых условиях (повышенные частоты вращения). Масло через специальные дозаторы периодически или постепенно впрыскивается м/у сепаратором и кольцом подшипника, преодолевая воздушный барьер, создаваемый телами качения при высоких частотах вращения.

Твёрдые смазочные материалы (консистентная смазка) применяются в шпиндельных узлах при низких частотах вращения. А также для узлов, расположенных вертикально и под углом.

Избыток смазочного материала в опоре ведёт к увеличению трения, повышению температуры и вытеканию смазочного материала.

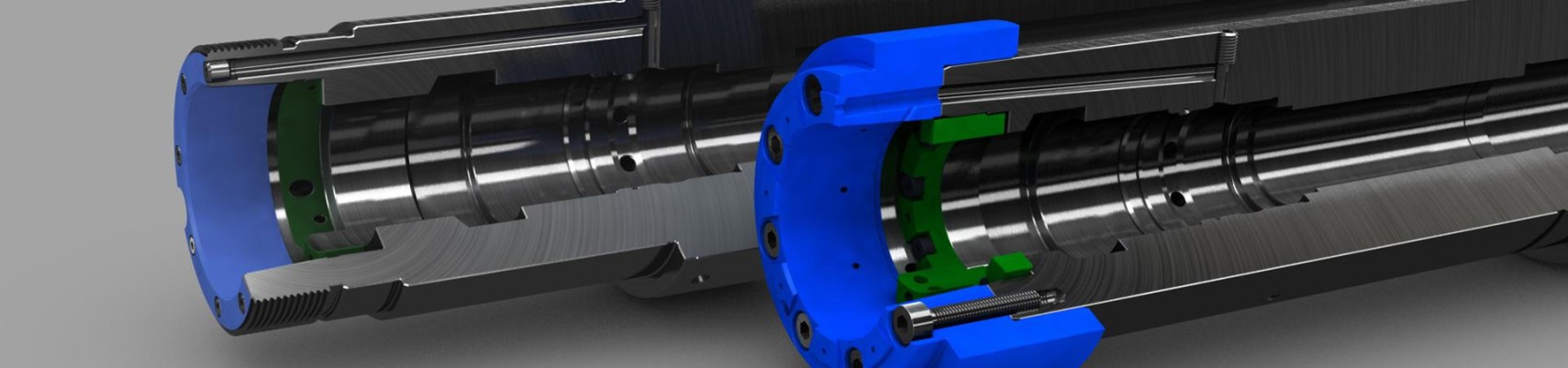

Уплотнения шпиндельных узлов: для защиты подшипников в шпинделе от проникновения грязи, пыли, охлаждающей жидкости, а также препятствуют вытеканию смазочного материала из подшипника. Чаще всего и лучше применяют бесконтактные лабиринтные уплотнения для уменьшения трения в узле и изнашивания уплотнения. Для надёжной работы нужно, чтобы радиальные зазоры в них были не более 0,2-0,3 мм. При работе в условиях тяжёлой загрязнённости лабир. Заполняют твёрдым смазочным материалом. Иногда применяют продувку воздухом через уплотнения (изнутри). В уплотнениях размещают полости (каналы для отвода смазочного материала в подшипниках).

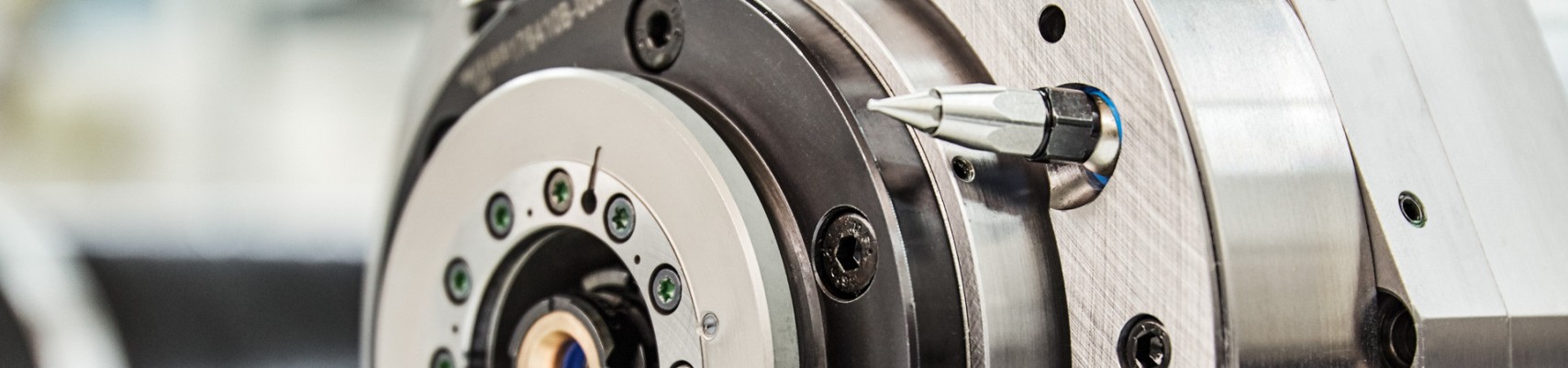

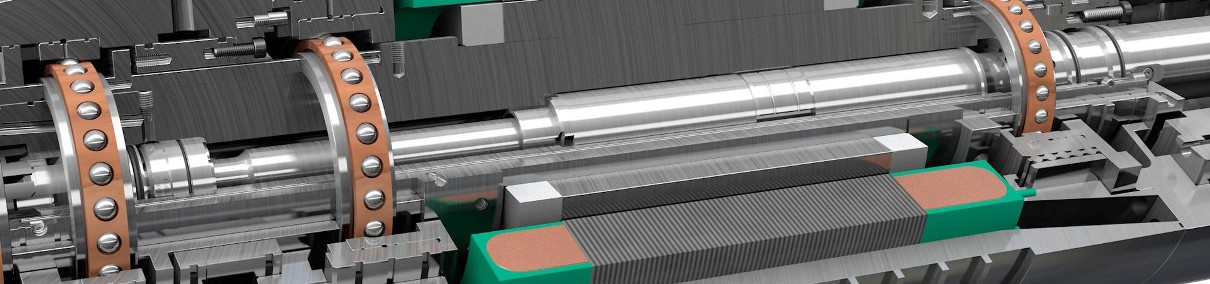

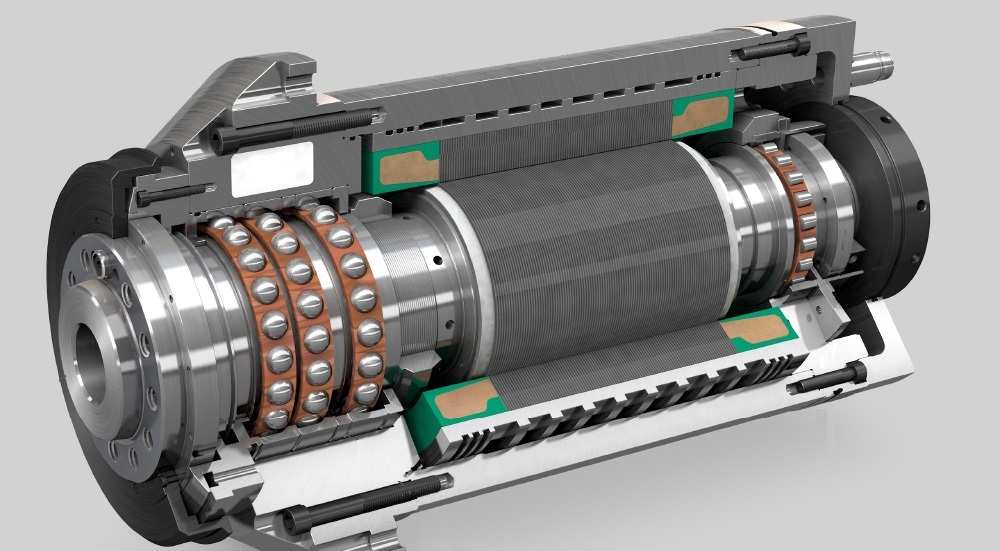

Конструктивные разновидности шпиндельных узлов: 1 из главных признаков шпиндельного узла является тип опор, наибольшее распространение получили подшипники качения: прецизионные конические и цилиндрические роликоподшипники, упорно-радиальные шарикоподшипники и радиально упорные шарикоподшипники. Подавляющее большинство шпиндельных узлов создаётся на базе типовых конструктивных схем.

Для закрепления внутреннего кольца подшипника в шпиндельных узлах станков Н и П точности применяют корончатую гайку с лепестковой шайбой или 2е корончатые гайки.

В шпиндельных узлах прецизионных станков используют специальные конструкции гаек, имеющие промежуточный самоустановочный элемент. Для обеспечения осевого перемещения инструмента шпиндельный узел монтируется в специальной гильзе (пиноль). Привод осевого перемещения гильзы со шпинделем м.б. ручным или механическим.

VCard

VCard